ООО «Курская кожа» единственный на территории бывшего СССР - производитель классического (не водного) лака, широкой гаммы расцветок, браш-оф. Кроме того, мы выполняем заказы на создание эксклюзивных видов кожи для конкретного потребителя с правом выбора наименования. Значительную долю выпускаемой продукции составляют кожевенные полуфабрикаты «краст» и «вет-блу», которые пользуются устойчивым спросом на зарубежных рынках. В последнее время идет успешное освоение выпуска сопутствующей...

Желтый фартук с зелеными ленточками был одеждой красного гербер. Кожевенное производство было самым высоким в Средние века в Малой Азии и Северной Африке. Прогресс в химии и технике достиг значительного прогресса с начала века. В это время из Сибири также была привезена тонкая кожа. Индустриализация производства кожи вызвала значительное ускорение рабочих процессов. Важными факторами стали очистка сточных вод и охрана окружающей среды. В столетии преобладал хром-дубление.

Исследования и разработки в области химии привели к появлению многих конкурирующих продуктов для кожи в столетии. Экспертиза производства промышленной кожи распространяется по всему миру, особенно в странах с низкой заработной платой. С уменьшением спроса, международные конкурентные давление и расходы на охрану окружающей среды взлетели. Из маломасштабных кожевенных заводов в Аттергау выжил только один - кожевенный завод Кёльблингер в Нуссдорфе.

Россия, Москва, ул. Студенческая 35

Россия, Алтайский край, Бийск, ул. Чайковского, 4

Россия, Рязанская область, Рязань, ул. Прижелезнодорожная, д. 52

Россия, Кировская область, Киров, ул. Павла Корчагина, 88/4

Россия, Москва, ул. Краснобогатырская, д. 2, пав. 23

Россия, Нижегородская область, ул. Заводская, д 3

Россия, Москва, ул. Большая Почтовая, 26в стр. 1

Основные кожевенные заводы России

Кожа использовалась для самых разных целей и требовала удовлетворения самых разных требований. Производство было соответственно разнообразным. Сырые шкуры до 30 кг служили верхней кожей и тяжелой кожей в качестве подошвы для обуви. Свиная шкура и шкуры для обоев и деревянных туфель. Шкуры теленка и козьей шкуры для женских воскресных ботинок и ботинок. Кожи и бычьи шкуры были загорелыми для кож и кожи пояса.

Затем Шустер и Саттлер пришли на фермы на осетровых и изготовили по мере необходимости обувь и Россзег. Позже сырые шкуры были куплены у фермеров и мясников. Приступы сильно варьировались в зависимости от вида, силы, размера, качества и количества. Равным образом был спрос потребителей. Чтобы компенсировать эти различия, кожевенные заводы должны были иметь большие запасы, обширные деловые отношения и долгосрочные активные стратегии продаж и продуктов.

Россия, Ярославская область, Рыбинск, улица Степана Разина, 38

Россия, Тверская область, Осташков, ул. Рабочая, д. 60

Кожевенная промышленность

ТКЗ построен в 2000, пущен в эксплуатацию 2001 году. При проектировании и строительстве были использованы самые передовые технологии, многие из которых являются уникальными и по сей день. Как следствие, завод обладает полноценной инфраструктурой, грамотным размещением всех участков производственного процесса, современным оборудованием и передовыми технологиями. Мощность нашего завода позволяла осуществлять переработку 1 100 тонн кожевенного сырья, а также 60 000 кв.м. прокрашенног...

Немногие небольшие молочные кожевенные заводы производят одежду из кожи, чистящую кожу и специальную кожу, например, для барабанной одежды. Вероятно, в то время были использованы обычные методы загара, поскольку они были распространены в Центральной Европе. Следующая диаграмма по существу описывает методы работы до середины. Расположение кожевенного завода на водотоке было необходимым условием для многих этапов. В качестве первого шага сырые шкуры были пропитаны, чтобы расслабить волосы в потоке и поместить в ямы.

Использовался для этого пепел, термин «пепел» сохранился до сегодняшнего дня. Позже его использовали известь. Когда сырые кожи сохранялись дольше, их посыпали солью, чтобы защитить их от гнили. На дереве кожевника, изогнутая деревянная эстакада, расположенная по диагонали от пола до бедер, рыхлые волосы были соскоблины с кожи скребком. Неиспользованную известь выщелачивали в водяной камере. После этого один удалялся на мясо и волосы Гербербаума и снова поливал кожу. Из-за этой кропотливой работы дерево гербер часто используется на старых взглядах в качестве символа работ по загару.

Россия, Московская область, Талдомский район, поселок Северный, ул. Зеленая, д. 16

Россия, Нижегородская область, Дзержинск, Восточный промрайон ОАО «ДОС»

Этому процессу много тысяч лет. Возможно, даже скорее всего, человек сначала научился именно ему, а потом уже раздобыл огонь.

Я не про процесс воспроизводства, я про выделку кожи. В России функционирует самый большой в Европе кожевенный завод – Рязанский, он же ЗАО “Русская кожа”. Идемте в гости.

Для жесткой кожи работа в мастерской была закончена. Верхняя кожа должна была быть «окрашена», то есть сделана мягкой и эластичной. Первый дубление состоялось в серии из 10 деревянных ванн на уровне земли, «цветочном проходе штукатурки». Каждый сосуд был заполнен «ликерным бульоном», раствором танина, полученным из измельченной ели и коры ели, и каждый из них содержал 12 сыромятных волокон, освобожденных от волос и мяса. Каждый сосуд содержал бульоны, каждый из которых увеличивал концентрацию танина.

Пятна из водной мастерской вошли в ванну со слабым бульоном. Каждый понедельник шкуры были вытащены из Логрумбу, старая Лохе с предыдущей недели с сеткой, так называемым медведем, удалялась из бульона с ликером, снова заполнялась большим диском, наполненным свежим Лохом, и снова наносила похлопывание. Через 8-10 недель шкурки были настолько окрашены танином, что они могли прийти в офсет. Это был деревянный сосуд на 2, 2 метра ниже, погруженный в землю, содержащий 100 целых, загорелых шкур. Там они пробыли три раза три месяца.

1. Для начала немного цифр и истории, чтоб понять, так сказать, всю глубину наших глубин.

Заводу скоро исполнится сто лет, его открыли за год до октябрьской революции. Он благополучно обрабатывал кожу крупного рогатого скота в советское время, и, что большая редкость, не прекратил своей деятельности ни в 90-е, ни позже. В 1988-ом году он был практически построен заново итальянскими товарищами, а модернизация оборудования происходит постоянно. Сейчас площадь производства в Рязани составляет 480000 квадратных метров, работает более двух тысяч человек. В 2006 году был открыт китайский филиал завода. Он намного меньше и в основном специализируется на обувной коже.

То есть кожа вынимали из ямы, отвернулись от корыта, положили обратно в яму и посыпали Лох. Полную яму промывали бульоном, покрывали досками и взвешивали камнями. Каждое одноразовое трехмесячное хранилище упоминалось как набор. «Трехуровневая подошва» была подошвенной кожей, которая была загорелой в трех сетах. Чтобы различать индивидуальные предложения в яме, предложение лежало на дне со шрамом вверх, посредине фраза с мясной стороной вверх и вверх по предложению снова с зерном вверх. Нижний набор стал очень тяжелым из-за веса других шкур и мог обрабатываться только квалифицированным сапожником для зашитых или прибитых ботинок.

2. Почти половину своей продукции производство поставляет на экспорт в Италию, Португалию, Испанию, Францию и страны Азии. Я не буду показывать самый первый этап производства. На нем происходит приемка засоленных в бочках кож, их первичная сортировка и вымачивание в отмочно-зольных барабанах. 21 сырьевой филиал принимает кожи практически со всех крупных мясоперерабатывающих производств России. Это примерно 5200 тонн в месяц.

Требования к качеству кож

Позднее обувные фабрики потребовали более гладкую подошву. Через девять месяцев кожа вынималась из ямы, чистилась, проветривалась, ткнулась, высушивалась, слегка увлажнялась, каталась и высушивалась. Кожа была закончена. Более легкие шкуры до 30 килограммов подходят для верхней кожи. Длительное вымачивание сырых шкурок в известковом растворе делает кожу более свободной и гладкой.

После депиляции и высыхания на кожевенном дереве шкура была сложенной до определенной толщины, а затем маринованной. Он был подходящим для голубейного помета, который собирали в голубятню и ферментировали в воде. Полученная бактериальная культура сделала верхнюю кожу мягкой и эластичной. Современные процессы дубления работают с ферментами пищеварения поджелудочной железы у овец, что делает возможной гигиеническую работу.

3. После вымачивания (отмока) лишенные волосяного покрова шкуры попадают на первый конвеер. Тут с ними особо не церемонятся и грузят устрашающего вида аппаратами.

4. Я так понимаю, в этом агрегате удаляется часть воды. На выходе четверо рабочих осматривают каждую шкуру и обрезают явный брак и остатки тканей и жира.

Оберледер остался на краске в течение восьми-двенадцати недель. Каждое еженедельное добавление Лохе называлось буксиром. Для выщелачивания несвязанного дубильного вещества кожа была помещена в деревянный сосуд с теплой водой и, наконец, осушена, провентилирована и снова свернута до желаемой толщины.

Несколько лет спустя для загара хрома был добавлен еще один дубильный барабан. Кожное сало было куплено мясниками и рыбий жир у торговцев. Деграс был получен из молочных кожевников и был вымытым загар из кожи замши. Нагретую жировую смесь наносили тряпкой на стороне мяса. Верхняя кожа либо оставалась естественной, либо была окрашена или почерневена на стороне зерна. Почернение называлось равномерным чисткой в рассыпном виде из голубоватого дерева с последующим фиксацией раствором сульфата железа.

5. На первых этапах процесса самая тяжелая работа. Шкуры очень скользкие, ножи острые и вы не представляете, какой там стоит запах. За сутки обрабатывается 6000 шкур.

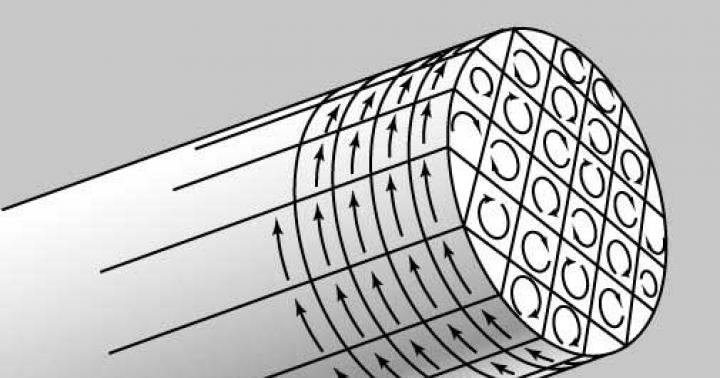

6. Далее для кож наступает один из самых ответственных процессов. В этих барабанах происходит дубление. За время этого процесса с помощью специальных химикатов из кож выводятся все микроорганизмы, прекращаются естественные процессы. Т.е. из живого материала кожа превращается в стандартный, соответствующий строгим требованиям, полуфабрикат.

Побочные продукты и переработка

Наконец, зерновая сторона с рыбой и мясной стороной с Деграс была смазана. Это была верхняя кожа. Использование побочных продуктов и повторное использование материалов привели к экологически безопасному производственному циклу. Полученные волосы промывали, сушили и продавали на войлочных фабриках. Остатки мяса высушивают или линяют на клеящих фабриках. Выщелоченный Лох сушат на солнце и нагревают до нагревания. Устье потока Нюсдорфер в Аттерзее было популярным местом для рыболовов, где большой запас продуктов раскалывал большие косяки рыбы.

7. Кожа на этом этапе называется wet-blue и после химической обработки хромом она действительно голубого цвета. Кожу, дубленую по старым рецептам, с использованием органических дубильных веществ, так же можно отличить по цвету. Она либо белая, либо желто-коричневая.

8. Вместе с wet-blue переместимся в отделочный цех.

Таннин - Таннин из еловой коры

Из еловых стволов шириной 1 метр полосы были отделены и высушены в рулонах. Это происходило весной и летом, когда деревья были «в соке», и кора легко отделилась от леса. Высокое содержание танина в коре дуба может быть мало использовано из-за низкого уровня в Аттергау. Поперечный вал попеременно поднимал вертикальные деревянные столбы, которые затем, когда падали, измельчали кору в желоб. Требование для 100 килограммов сыромятной кожи составляло около 500 килограммов сухой коры.

Образование осадка в рассоле приводило к значительным потерям танина. Еловая кора с содержанием танина лишь около 10% была заменена экстрактами с содержанием танина 80-90%, которые в основном получены из каштана, мимозы и квебрахо. В сложных условиях во время мировой войны производство можно было поддерживать только военнопленным. Саймон, молодой белорус, приехал в Нуссдорф в качестве рабочего в возрасте 15 лет и был довольным членом семьи Гербер до конца войны.

9. Итак, вытащенные и высушенные wet-blue попадают на стол к этим женщинам. Именно они отвечают за сортировку и отбраковку на этом этапе.

10. Далее материал проходит процесс двоения. С помощью строгальной машины шкура расслаивается на два, а то и три слоя. Получается лицевая сторона и спилок.

Затем Йозеф Кёльблингер начал загорать солями хрома. Внедрение этой новой, всеобъемлющей дисциплины без предшествующего образования в области химии стало выдающимся достижением. Кельн, черный и оранжевый и свиной кожи, натуральный для кожи подкладки, загорелся новым методом. В то же время, единственная кожа, приводной пояс, заготовка, жгут и чучела кожи и двенадцать коровьей кожи в неделю были включены в завод.

Кстати, свиные и козьи шкуры, а также телятины и овчины. Из-за перемещения многих небольших мастерских по ремонту обуви крупными обувными фабриками кожа должна была отвечать новым требованиям, подходящим для машин, мягких и равномерно светлых. Основной подошвенный продукт был заменен резиновыми подошвами. За короткое время пластиковые сапоги, резиновые сапоги, пластиковые ремни и многие другие заменители заменили традиционные выходы. Многие мясники в этом районе должны были закрыть свои бойни в связи с экологическими нормами и усилением конкуренции, что привело к дальнейшей реструктуризации.

11. Из лицевой стороны производят самую качественную кожу, но и из спилка делают кожи подешевле. Совсем стружку используют для приготовления клеев и технического желатина.

12. Некоторые заказчики предпочитают не связываться с первичной обработкой кожи, а производить на дальнейших этапах самостоятельную обработку и покупают у завода продукцию в стадии wet-blue. Это международный стандарт, так что в таком решении ничего странного нет.

В этой сложной фазе были установлены строгие правила очистки и удаления сточных вод без какой-либо возможности для их выполнения. Устанавливая осадительный бассейн и фильтр-пресс, наконец, могут быть достигнуты удовлетворительные результаты. Сознавая вековые традиции, семья Йозефа и Кристины Кёльблингер преуспела в переходе на нишевые продукты и добилась беспрецедентного результата далеко за пределами Аттергау.

Торговля фермера в Нусдорфе обязана своим дальновидностью успешному переходу в третье тысячелетие и в девятый век его существования. Нынешний владелец, Грегор Кёлблингер, предварительно обработал сырье и отсортировал его по всей Европе. Он производит высококачественные специальные изделия: хромированную кожу для стремена, уздечки, поводки для собак, пломбы, манжеты и шлифовальную кожу. Овощная кожа для манжет и полировки кожи и шуб французского рогатого скота Нормандии для украшения. В зависимости от требований принимаются различные контрактные работы и специальные задания.

13. Далее голубая кожа попадает в красильно-жировальные барабаны.

14. Они точно такие же, что и для дубления, только процессы в них происходят другие. На этом этапе задаются самые важные свойства будущей кожи: мягкость, износостойкость, упругость, эластичность. Тут же происходит покраска. Как вы понимаете, вариантов конечного продукта великое множество. Завод производит продукцию под заказ, так что судьба каждой единицы материала предопределена заранее.

15. Подобные барабаны используются не одним поколением кожевенников. Традиционно, сделаны из дерева твердых пород.

16. Если заглянуть внутрь, в темноте можно рассмотреть отлично отполированные стенки и штыри для дополнительного перемешивания кож.

17. Обработанные и окрашенные кожи называются краст. Он может быть различного цвета, с различными свойствами.

Что-то подумалось, что ни на одном другом производстве я не видел столько брюнеток…

18. Процесс сушки может быть различным, но начинается чаще всего с отжима. Помните древние бочкообразные стиральные машинки с резиновыми валиками для отжима? Это увеличенная копия.

19. Кусочек гламура для разнообразия

20. Это атмосферная сушка. Красты совершают большой круг под потолком цеха, обозревают окрестности, заодно и сушатся.

21. А это другой вид сушки – рамный. На этом посту четверо рабочих принимают раму, снимают высушенные красты и натягивают новые. На замену уходит минуты три.

22. Рамы ходят по кругу. За стеной находится сушилка, где и происходит сушка. Насколько я понял, такой способ используется для сушки дорогих и мебельных кож. Кстати, тут отлично видно, что стандартный размер краста ровно половина шкуры. Мебельные кожи чаще всего целые.

23. Пункт очередного контроля качества. Хоть производство и механизировано/автоматизировано на 90%, но человеческий опыт заменить нельзя. Опытный контролер за пару секунд определяет плотность, толщину и качество кожи. Плюс лабораторный и колористический контроль выборочных экземпляров из каждой партии.

24. Переносимся в отделочный цех №2. Тут происходит конечная обработка и получение готовой продукции. Опять же, некоторые заказчики покупают краст и самостоятельно доводят его до ума, оставшийся краст подвергается финишным операциям.

25. Если на этапе получения краста вариантов множество, то тут их еще больше. Я даже примерно не представляю, сколько видов кожи можно получить на этих линиях. Во время финишной отделки задаются блеск, дополнительные цвета, тиснение, фактура и прочие спецэффекты.

Тут краст обрабатывается с помощью напыления. В длинном конвеере кусок кожи проходит несколько этапов пропитки и просушки.

26. А тут другой принцип, напоминающий ламинацию или типографию. Кожа проходит через огромный красящий и одновременно высушивающий станок.

27. После всех этих перипетий на коже практически не остается фактуры. Эта машина состоит из, грубо говоря, утюга и пресса.

28. На горячую плиту нанесен объемный рисунок, который под прессом переносится на кожу.

29. Эта кожа скорее всего пойдет на изготовление спецодежды или обуви.

![]()

30. И вот, наконец, готовая кожа попадает на склад конечной продукции.

31. Происходит завершающий контроль качества, формируются партии. Кожу нельзя складывать конвертом, поэтому она сворачивается в рулоны по нескольку штук.

32. Время прохождения всех этапов производства очень сильно зависит от сложности выделки.

33. Производство мебельной кожи идет параллельно и этапами практически повторяет уже увиденное.

34. После рамной сушки кожи поступают на кунтурирование. Двое женщин с пневмоножами очень шустро обрезают края шкуры. Разглядеть, что именно они делают, мне удалось с третьего или четвертого захода.

35. Так же происходит финальная пропитка всякими веществами. Кожа для мебели более толстая и должна иметь очень высокие прочностные и износостойкие характеристики.

36. Ну и финальный контроль качества и сортировка. Кстати, при заводе работает собственная фабрика по изготовлению кожаной мебели, так что можно заказать совершенно эксклюзивные варианты.

37. Конечно же, нельзя было уйти, не посетив святая святых – лабораторию. Кстати, 500 тысяч квадратных метров это и правда много, рабочие передвигаются на велосипедах.

38. В лаборатории не только производится контроль качества продукции, но и разрабатываются новые технологии обработки, проверяются новые химические составы. Так же по эксклюзивным заказам тут изготавливаются маленькие партии кож с редкими рецептами обработки.

39. В небольшом лабораторном цеху можно воспроизвести любой этап процесса. Единственное, что я не нашел, так это пресс для тиснения.

40. Тут тоже стоят барабаны, только в несколько раз меньше.

41. Пропитки и краски разрабатываются тут же.

![]()

42. Специально для меня был пожертвован большой кусочек кожи для подбора нового цвета. Обычно, окрашивается кусочек раза в четыре меньше. Меня просили об этом упомянуть

43. Напоследок, меня привели в шоу-рум завода. Заказчику показывают именно его. Несколько десятков видов кож с огромным количеством вариантов тиснения, окраски и плотности. От привычной “кожаной” кожи с естественной фактурой, до чего-то кислотного, на ощупь и разрез больше всего напоминающее линолеум, от толстой ременной до тончайшей перчаточной.

44. С детства меня сильно интересовал вопрос о том, можно ли в трудные времена сварить из ботинок суп или закусить ремнем. Теперь могу с уверенностью сказать – можно, но бессмысленно и небезопасно для здоровья. После вымачивания в химии или известняке, дублении хромом или танином, питательные свойства кожи стремительно приближаются к нулю. Да и вообще говорить о “естественном природном материале” можно с большой натяжкой. Так что если вы соберетесь в трудный поход, запаситесь вещами из сыромятной кожи – их есть можно